【特集】3D使ったら隠れた危険が見えた! 設備組立で安全と作業性の両立可能に/川崎重工業 明石工場

リスクアセスメントで危険源の洗い出しを行い評価した後、改善策を講じていくのが通常のパターンだが、得意としている分野のツールを使って驚くほどの効果を上げている会社がある。川崎重工業㈱明石工場では、機構設計グループが図面として取り入れている3Dをリスクアセスに利用したところ、設備組立作業で隠れていた危険が判明、さらに従来の作業と逆の手順を行えば危険要素がゼロになることを突き止めた。3Dの特長を上手に活用すれば、安全と作業性の両立が可能になることも確認している。

知識と経験を頼りの作業だった

同工場の設備機械・装置の組立職場では、各工場でのライン設備レイアウトによる設備の断結線およびレベル出し、新機種に対応した治具の芯出しなどの業務を行っており、そのなかでも新作設備の組立が約8割を占めている。設備の組立を行う際に、以前は、2次元の図面(平面図)を使用していた。

2次元の図面では、完成した全体図が分かりにくいため、作業者の知識と経験に頼るところが少なくなく、結果として下から〝積み木〟のように組み立てる方法が主流だったという。

さらに、2次元図面では危険有害要因が事前に発見できず、組立途中で気づくことになってしまい、その都度応急的な安全対策を取ることで、工事を進めることしかできなかった。

そこで、機構設計グループが図面として取り入れている3Dモデルを組立指示やリスクアセスに利用できないかとして、事前に設計者と作業者で3Dを用いて組立シミュレーションをスタートさせた。

人力で行う危険作業が…

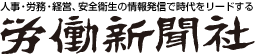

3Dを使った代表的なシミュレーションをみてみよう。

天吊りロボットを使用した溶接装置の製作で、これはモーターサイクルのフレームを溶接するもので、まずは2次元図面で組立を行う従来の組立手順とその際に発生する危険有害要因をシミュレートする。

最初に設備の基礎となる床板を設置する(写真①)。

その後、…

この記事の全文は、安全スタッフの定期購読者様のみご覧いただけます。

▶定期購読のご案内はこちら