【特集】作業標準書に残留リスクを 4ステップ方式で評価の理解促す/関東自動車工業

リスクアセスメントで危険源を洗い出し、リスクレベルを評価する場合、作業者によって被災の可能性などで数値がマチマチになることはないだろうか。関東自動車工業㈱では、こうした作業者間の感覚の違いを4つのステップを踏むことでバラツキをな低減する策が取られている。評価された残留リスクを作業標準書や独自の「日めくりカレンダー」に記載、災害防止活動の中心的な存在として位置づける。

非定常は禁止用語!?

トヨタ車の企画・開発、生産準備、生産を行うトヨタグループの総合ボデーメーカーの同社がリスクアセスメントを導入したのは、1999年からだという。リスク10点以上を重点管理項目としてこれまで取り組んできた。

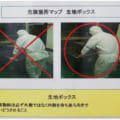

同社のリスクアセスの大きな特徴に、作業標準書があげられる。作業標準書は安全・品質・生産のベースに置かれており、「どんな低頻度作業も正常な作業は全て標準化」「繰り返しの無い臨時の作業は、作業前KY」「異常処置は、徹底した異常の摘出・排除」とする考え方に基づいている。

一般的に機械の修理やメンテナンスなどは非定常作業と呼ばれるが、一度限りの突発的な出来事以外は、数年に1回の事象でも同社では「標準」として作業標準書の対象作業となる。

安全・環境部の吉田勝義GL(グループリーダー)は、「非定常という言葉は社内では使わないことが、ルール化している。10年に1回のメンテナンス作業も作業標準書がある」と話す。低頻度の作業であっても、正常な作業にはすべて作業標準書があるわけだ。この機軸の作業標準書を逸脱したらどうなるかでリスク評価が行われる。

具体的には、①作業標準書を基に、一要素作業ごと危険がないか確認、②「ケガの大きさ」「被災の可能性」でリスク評価(1~16点)、③「評価フロー」「目安表」で評価者によるバラツキ低減、④リスク10点以上は登録、課長の重点管理事項(13点以上は、許容不可)、⑤作業標準書に残留リスクレベルを記載、継続的改善――となっている。

1万5000件もの作業標準書が

同社のリスク評価で一般と違うのは、…

この記事の全文は、安全スタッフの定期購読者様のみご覧いただけます。

▶定期購読のご案内はこちら